comment anticiper les normes anti-pollution ?

Outre la performance pure, plusieurs autres grands axes guident aujourd’hui le développement technique de moteurs amenés à résoudre une équation complexe : satisfaire aux exigences environnementales, tout en répondant aux attentes des clients. Réduction de la consommation, facilité de maintenance et d’intégration dans le respect des normes anti-pollution sont inscrites au cahier des charges des motoristes qui doivent déployer des trésors d’ingénierie pour accompagner cette révolution.

Depuis le constructeur de machines jusqu’à l’utilisateur final, l’évolution des normes des moteurs fait souvent grincer des dents. Si personne ne remet en cause la nécessité de préserver l’environnement, cela implique des innovations contraintes qui impactent les constructeurs. Alors comment répondre à l’enjeu environnemental sans sacrifier le « total cost of owner ship » (TCO ou coût total de possession) ? Telle est la question. Pour y répondre, tous les regards se tournent vers les motoristes dont les choix technologiques influent directement sur la rentabilité des constructeurs d’engins comme des utilisateurs. Tour d’horizon des principes qui pourraient permettre de relever ce défi.

1/ Garder la tête froide

Stage II, Stage IIIA, Stage IIIB, Stage IV et demain Stage V. Face à cette complexité normative, le premier impératif pour le motoriste est de garder la tête froide pour ne pas s’engager trop rapidement sur des voies technologiques aux conséquences lourdes sur le portefeuille de leurs clients. Alors que certains ont su optimiser la technologie SCR seule (réduction catalytique sélective), d’autres ont dû la coupler à un filtre à particules (FAP), impliquant une opération de maintenance supplémentaire. Volvo Penta a souhaité privilégier la simplicité d’installation et d’utilisation au travers d’un système de pot catalytique SCR seul, dès le Stage IIIB, et avec des performances accrues pour le Stage IV. « Nous ne nous sommes pas inscrits dans une logique d’innovation de rupture. La puissance d’un groupe tel que Volvo nous permet de faire bénéficier nos clients de toutes les synergies de Recherche & Développement menées jusqu’alors », explique le Directeur Commercial Moteurs Industriels en France, Eric Hautier.

2/ Assurer une facilité de maintenance et d’intégration

Volvo Penta n’a pas complexifié davantage ses systèmes de motorisation, et plus important encore, a réussi à faciliter leur intégration, leur utilisation et leur performance, ce qui est le triptyque gagnant pour les constructeurs, friands de Plug & Play, pour éviter d’avoir à repenser leurs machines à chaque évolution de normes. L’idée, voire la priorité de Volvo Penta, c’est de « rester simple », malgré un environnement qui ne l’est pas. Défi relevé puisque le motoriste a su conserver les mêmes dimensions et le même système de refroidissement ; une donnée très importante pour les constructeurs de machines qui exportent vers tous les continents.

3/ Réduire la consommation

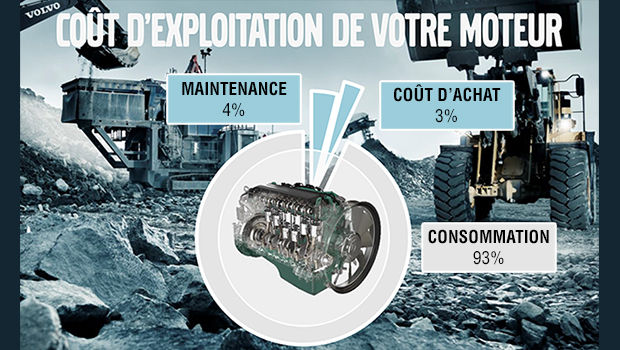

L’enjeu ne consiste pas seulement à répondre aux exigences d’intégration du moteur, mais bien de mettre en œuvre une politique de développement cohérente afin de créer également de la valeur ajoutée pour l’utilisateur final. Pour répondre à ces exigences, la maîtrise de la consommation des moteurs a immédiatement été identifiée comme une priorité. « Sur l’ensemble du cycle de vie d’un moteur, la consommation représente 93 % du coût, contre 4 % à la maintenance et 3 % à l’achat. Dès lors, si l’on parvient à réduire de 5 % la consommation, cela représente le coût d’achat du moteur ! Par exemple nous commercialisons aujourd’hui un nouveau moteur D8 en remplacement du D7. Malgré la hausse de la cylindrée, de la puissance et du couple, nous constatons une baisse d’environ 2,5 % de la consommation», poursuit Eric Hautier.

4/ Objectif « Stage V »

Prochaine étape : le Stage V qui est prévu pour 2019. Ce nouveau changement contraindra les motoristes à intégrer un FAP. Nul doute que l’ajout de ce nouvel élément se fera plus facilement au sein d’un moteur déjà optimisé et prêt à le recevoir. « Jusqu’au Stage IV, notre technologie nous a permis de nous passer d’un FAP ; c’est un avantage compétitif considérable. Pour le Stage V, comme le prévoit la réglementation, nous rajouterons un FAP, toutes les technologies sont connues et éprouvées au sein du Groupe. Cependant, comme nous l’avons toujours fait, nous continuons à travailler avec les constructeurs d’engins pour répondre au mieux à leurs contraintes », conclut Eric Hautier.